金属表面在喷漆前,都需要通过抛丸或喷砂工艺,对工件除锈,清除氧化皮和将金属表面打击到一定粗糙度,以增加油漆的附着力。这是一个高能耗、高污染、高投资、高生产成本的行业,特别是大型工件的表面处理,如风力发电塔架、石化塔类容器、造船等行业,目前还采用人工开放式抛丸处理。这种方式就是人工拿着喷枪,喷枪连着储砂罐,通过大功率空压机产生的高压气体将钢丸喷出,通过钢丸冲击实现处理表面的目的。这种处理方法对环境污染严重,工人极易患职业病,而且电能耗巨大,表面处理等级低,钢丸不能回收,生产成本高,生产效率低。

“十二五”期间,环保产业迎来了黄金发展时期,种类繁多的规划性文件密集出台,预示着我国表面处理行业在“新政潮”的推动下,对表面处理行业的技能环保和处理等级提出了更高的要求。现有的人工开放式抛丸处理技术已不能满足国民经济发展的需求,例如海上风电和造船行业,目前人工抛丸只能达到2.5级,下一步都会将抛丸等级提高到3级,所以必须有新工艺或新设备才能满足上述行业生产的需要。

天津圣弘业环保科技有限公司旗下的环保节能型表面处理设备制造厂是中国最早致力于高效、环保、节能的表面处理设备研发和生产的制造商,它不仅是中国多项抛丸设备和喷漆设备的发明者,而且还是该领域最大的供应商。目前生产环保节能的抛丸设备、喷砂设备、喷漆设备、除尘设备等共计四大系列20多种产品,并针对不同行业的金属表面防腐、涂装需要,开发出不同系列的产品,其产品已涉及到核电、风力发电、压力容器、石油化工储罐、造船、海洋平台、管道防腐、不锈钢抛亚光、桥梁建设,工程机械、机械制造、钢结构、市政工程、地坪处理等。

颠覆传统产品

在接受记者采访时,天津圣弘业环保科技有限公司总经理程学锋告诉记者:“传统的工艺和设备能耗非常大,而且环境污染非常严重,施工现场跟沙尘暴一样;而我公司生产的抛丸机工作起来没有一丝一毫的粉尘,因为产生的粉尘全部自动回收掉了,该设备带有粉尘自动回收功能。传统工艺采用人工开放式抛丸处理,主要是人工拿着喷枪,喷枪连着储砂罐,通过大功率空压机产生的高压气体将钢丸喷出,整个过程完全依靠电来完成,所消耗的电能非常大;而我公司生产的抛丸机能耗降低了80%;传统工艺人工打砂每小时约打砂20平方米;而我公司生产的抛丸机每个小时能打砂100多平方,且不需任何厂房,露天作业就可以。这个设备使表面处理行业变为无污染、低投资、低成本的行业。”

程学锋总经理还给记者举了一个中国第一重型机械集团公司(简称:中国一重)的典型例子:“中国一重是中国生产压力容器最大的企业,它的一个罐子将近2000吨,每当焊好一个容器罐后,会用一天的时间把容器罐吊装在大型运输车上,然后拉到喷砂房里面,人工喷砂后再拉回来,这种做法既费时费力又浪费资源。在今年8月份中国一重采用我公司生产的抛丸机,在焊接车间做抛丸工艺实验,抛丸机工作时周边环境无任何粉尘,而且表面处理均匀,生产效率高,完全达到该公司的使用要求。为此中国一重对我公司生产的抛丸机非常满意,目前已签订采购合同”。

创新亮点频出

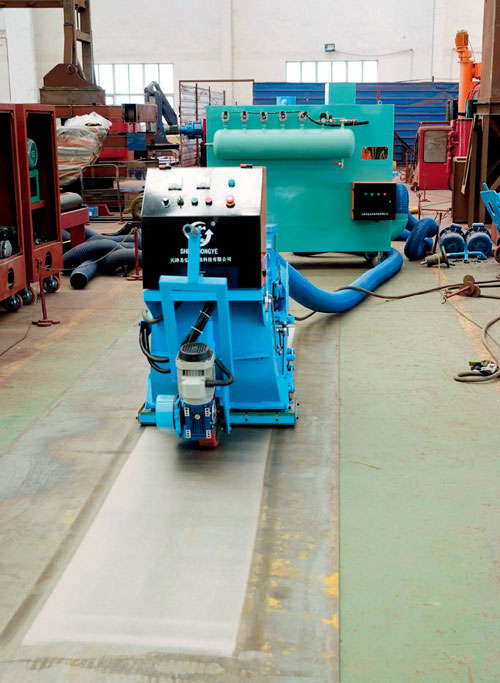

据介绍,自动化抛丸项目是在抛丸器前端装有局部密封装置,将局部密封装置紧靠在被打击工件上。使用1~2个电动抛丸器,将钢丸高速抛出,对工件进行打击,以除锈和产生一定的粗糙度。抛出的钢丸和产生的大量粉尘被局部密封装置所包围,钢丸在反弹和折射作用下又收回到储丸箱中,并循环使用。粉尘通过负压抽回到项目产品自带的除尘器中进行净化处理。通过调节项目产品的行走速度或被打击工件的旋转速度可以得到不同的抛丸等级,工作中钢丸和粉尘100%自动回收。该项目产品针对不同的行业和工件的外形形状,共有四个系列十几种产品,它广泛应用于风电、核电、压力容器、造船、桥梁、工程机械、机械制造、钢结构、石化和天然气储罐、管道防腐和不锈钢抛亚光、市政工程、地坪处理等行业。

自动化抛丸机项目采用自动化技术,大幅度提高生产效率,在同等生产效率下,电能耗降低了80%左右;在工作中无环境污染,消除了职业病隐患,可在生产车间或流水线直接配套使用,省去了盖喷砂房,吊装和运输等成本;生产效率是人工抛丸的5~10倍,大幅度降低用工成本,而且表面处理均匀,最高抛丸等级达到三级以上标准(国家标准最高为三级),远高于人工抛丸的各项性能指标;综合投资(盖厂房、买设备、供电变压器扩容等)降低了70%,生产成本(电费、人工费、吊装运输费、钢丸损耗)降低了70%;由于项目产品可运输和自带行走功能,所以特别适合在野外施工现场使用。因此,该产品可将一种投资高、生产成本高、环境污染严重的设备变为投资低、生产成本极低、无环境污染的设备,使抛丸工艺得以大面积推广。

艰难创业结硕果

谈到设备研发的启示时,程学锋总经理告诉记者:“自动化抛丸机研发的灵感来源于风电行业塔杆的喷砂工人。”由于塔杆的喷砂工人长期吸入粉尘,可能导致患上肺部弥漫性纤维化为主的全身性疾病,也就是常说的矽肺疾病。矽肺是我国目前常见的且危害较为严重的职业病,是职业病中发病率最高的病种之一,也是12种尘肺中较重的一种。国内这个行业为躲避用工风险,大多外包,外包成本高,而且人工打砂金属表面均匀度和粗糙度没有任何保障。因此,程学锋总经理认为,设计出一种无粉尘的抛丸机已是当务之急。

程学锋总经理回忆创业过程,仍然能感觉到当年的艰难:“三年的研发过程投入了大量的人力、物力、财力,企业在研发该系列产品中几乎陷于绝境,两到三个月完成一台设备的设计和生产,实验不理想又重复上述过程。就这样在无数次的实验和无数次的失败中,第一台设备于2010年终于达到设计指标并实现销售,接下来又用了两年的时间对产品进行跟踪和技术完善,直至今年才正式投产。”程学锋本人是搞技术出身的,他把个人全部的精力都投入进去,三年艰辛付出,目前该系列产品已经拿到一项发明专利,两项实用新型专利;另外两项发明专利在公示阶段,一项实用新型专利在公示阶段;还拟申请两项发明专利。

在谈到如何避免同行业竞争壁垒和产品仿造时,程总告诉记者:“三年以后一定会有大量仿造出现,对此已然做了充分的准备。一是做好产品的不断更新和技术的提升;二是后续产品的配套整合,抛丸后需要喷漆,目前已经在研发生产环保型喷漆设备,喷出的漆雾同样做到自动回收,所以将来抛丸机和喷漆机会形成自动化流水线。用户从投资上和生产成本上会大幅度下降,公司的竞争优势就会更加明显。就这项技术而言,天津圣弘业环保科技有限公司是目前国内唯一一家拥有这项技术的企业”。